エレクトロニクス分野を根底から支えているのが、様々な電気製品内部で不可欠とされる構成部材であるプリント基板である。電子回路の接続を容易化するこの部品なしでは、高度化された今日のデジタル機器や通信システム、制御装置の発展はあり得なかった。電子回路の設計はかつて、部品間を個別にワイヤで接続する手法が主流であり、これは膨大な手作業と時間、スペースを必要としていた。そこで板状に銅箔と絶縁性の基材を組み合わせ、導体パターンを表面に加工して通電経路をつくる方法が生み出された。この方式により、電子回路全体の寸法削減や性能向上、安定品質と大量生産への道が開かれた。

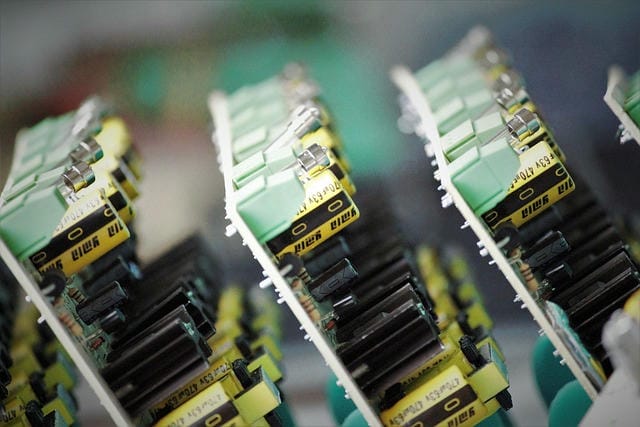

大規模な回路を集積する場合でも、誤配線や接触不良といった不具合の発生が格段に減少し、設計者や製造担当の業務効率化にも寄与した。基板は大別して、片面基板、両面基板、多層基板といった種類が存在する。構造が単純な回路であれば片面基板が使われるが、高密度実装や複雑な電子回路を要する場合は両面基板やさらに多くの銅層を持つ多層基板の投入が不可欠となる。近年は省スペース・高性能化の要求が一層強まり、部品を基板表面に直接実装する表面実装技術や、ビルドアップ基板など、高度な加工方法も一般的になっている。製造工程は、基材選定から銅箔の張り合わせ、化学的あるいは物理的なパターン形成、穴開け、めっき、仕上げ処理、外観検査へと複数の内容が連なっている。

メーカーは一連のプロセスを管理しつつ、設計データとの整合や、規格要求、コスト・納期に応じた最適解を見出すことが求められる。基板材料としては、ガラスエポキシや紙フェノールなどがよく知られている。耐熱性や電気特性、コストなど用途別に異なる要件を満たす素材が選択される。近年注目を集めるのはフレキシブル基板や、両面、多層領域で高周波信号伝送に着目した基板材料である。用途によって求められる性能や信頼性のレベルは千差万別である。

たとえば民生用電子機器では安定した大量生産性が重視されている。一方でメーカーが扱う産業機器用基板や自動車用途、医療機器、インフラ関連などでは高い耐久性や品質管理が重要視される。高い信頼性や長期安定性を保証するため、耐湿性、耐熱性、自動検査技術などの先進的な取り組みも続いている。こうした課題に対し、基板メーカーは設計工程から生産、検査までの一貫した管理体制、短納期対応や小ロット多品種生産への柔軟なオペレーション力、最先端の設備導入などを競っている。また、電子回路設計技術そのものの進展も著しい。

高密度配線では微細なパターンを短時間・高精度で形成する必要が生じ、フォトリソグラフィー装置やレーザーによる微細穴加工、さらには一般化する高機能な自動外観・電気検査装置も不可欠になっている。板と部品を一体的に設計することを可能にする設計支援システムの導入や、電磁ノイズの最小化や信号品質維持のための回路シミュレーション活用も拡大している。加えて、エレクトロニクス分野全体で重要性を増しているのが環境負荷低減である。ハンダの鉛フリー化や基材のハロゲンフリー化、リサイクル容易な材料利用、省エネ製造プロセスなど、各種基準遵守と地球環境配慮への対応が必須となってきている。工場内で発生する化学的廃液の管理や、生産工程における廃棄物の低減といった環境対策でもメーカーの力量が問われている。

今後の展望としては、さらなる小型高密度実装および高速大容量信号伝送への要請が一層強まるものと考えられている。配線幅やランドの更なる微細化、多層化・高耐熱化、異種材料の複合技術導入などが期待される分野である。例えば自動車向けには厳しい振動耐性や温度変動、信頼性指標への適合など特殊な要素が求められる。同時に、次世代ネットワークや新型通信機器では超高周波領域で損失を最小限に抑えるための誘電率・損失係数の最適化と、それに適した新材料の開発などが生産現場に持ち込まれている。一方、設計自由度や短納期対応を可能にするデジタル工程の進化も見逃せない。

三次元の構造を伴う特殊な実装形態では、回路設計データと直結した自動加工技術の導入がコストと効率に直結している。また試作品作成や、小ロット対応のためのデジタル設計・加工環境が各地のメーカーで整備されつつある。製品化サイクルの短縮も焦点の一つであり、新たな加工技術や設計システムの重要性が増している。このように、プリント基板を取り巻く環境は技術・市場の両面で日々進化している。成功の鍵を握るのは、技術開発力と生産力、および提案力に裏打ちされた総合力。

各メーカーは多様な用途・要求水準に的確に応えることで、電子回路基盤としての信頼を築いていると言える。今後もこの分野では、材料から設計・生産・検査・運用に至るまで新たな知見・ノウハウの蓄積と革新的な取組みが求められ続けていくだろう。プリント基板はエレクトロニクス分野の発展を根底から支える不可欠な部材であり、現代の高度なデジタル機器や通信・制御システムの進化もこの技術の進歩に大きく依存している。従来の手作業によるワイヤ配線に比べ、基板上の導体パターンによる接続は小型化・高性能化・品質安定・大量生産を実現し、設計や製造の効率を飛躍的に向上させた。基板には用途や複雑性に応じて片面や両面、多層構造など多様な種類があり、省スペース化や高密度実装への要求に応えるため表面実装技術や先進的な加工法も広がっている。

製造工程は素材選定から仕上げ・検査に至るまで多岐にわたり、用途に合わせた材料選択や精密な工程管理が不可欠である。また、産業・車載・医療など高い信頼性が求められる分野では耐熱性・耐久性・長期の安定品質や高度な検査技術の導入が重視されている。一方で、ハンダの鉛フリー化や省エネ製造、リサイクル性向上など環境対策も急務となっている。今後はさらなる小型化・高密度化、高速信号伝送、多層化・高耐熱材料の導入、デジタル工程による短納期化などが一層進むと見込まれ、多様なニーズに応えるための技術力と総合力がメーカー間の競争力の鍵となる。基板技術は材料・設計・生産・検査すべてに革新が求められており、今後も新たな知見と取組みが絶えず必要とされる分野である。